1090116_【分享】預拌砂漿空鼓?開裂?找准“控制要點”是關鍵!

2020-01-16

預拌砂漿質量通病分析 摘 要我國預拌砂漿正處於快速發展階段,預拌砂漿的使用有效減少了資源損耗,提高了工程質量,改善了城市環境。但是,目前預拌砂漿還存在較多質量問題,若不加以規範,將使其優勢大打折扣,甚至起到反作用。預拌砂漿的質量控制需要從生產源頭開始,包括原材料質量控制、成品質量控制、施工現場控制等各個方面,只有將這些方面都做好,預拌砂漿才能真正發揮作用。

關鍵詞 預拌砂漿;質量通病;控制要點

預拌砂漿質量通病原因分析

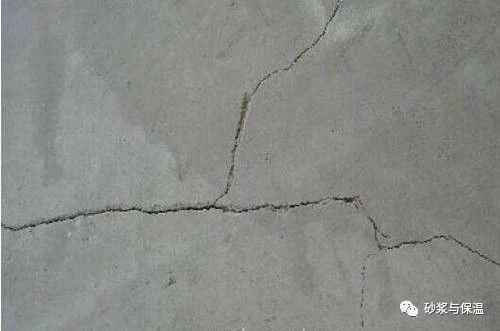

1.1 裂縫

裂縫產生的因素很多,既有沉降、溫度、乾縮,也有設計上的疏忽、施工質量、材料不合格、缺乏經驗及施工管理人員意識差等。最為常見的裂縫有五大類,一是基層不均勻沉降。二是溫度裂縫,溫度的變化會引起材料的熱脹、冷縮,當約束條件下溫度變形引起的溫度應力足夠大時,牆體就會產生溫度裂縫。三是乾燥收縮裂縫,簡稱乾縮裂縫,加氣砼砌塊、粉煤灰砌塊等砌體隨著含水量的降低,材料會產生較大的干縮變形。乾縮後的材料受濕後仍會發生膨脹,脫水後材料會再次發生乾縮變形。四是由溫度和乾縮共同產生的裂縫。加氣砼砌塊、粉煤灰砌塊等砌體在建築物牆體上的分佈一般可為這兩種裂縫的組合,或因具體條件不同而呈現出不同的裂縫現象,而其裂縫的後果往往較單一因素更嚴重。五是塑性收縮,原因主要是因為砂漿抹灰後短時間內,其處於塑性狀態時水分減少後產生收縮應力,一旦收縮應力超過砂漿自身黏結強度後,就會在結構表面產生裂縫。抹灰砂漿表面發生塑性乾縮受時間、溫度、相對濕度及抹灰砂漿自身保水率的影響。另外設計上的疏忽、不按規範要求設分格條、無針對性防裂措施、材料質量不合格、施工質量差、違反設計施工規程、砌體強度達不到設計要求,以及缺乏經驗也是造成牆體裂縫的重要原因之一[1]。

1.2 空鼓

空鼓產生的原因主要有四個:一是基層牆體表面未處理。牆體表面黏著的塵土、殘餘砂漿和澆築時的隔離劑未清理乾淨,光滑的混凝土表面未塗刷界面劑或進行噴漿拉毛,抹灰前未進行提前灑水充分潤濕等。二是牆體養護時間不夠就急於抹灰。牆體未進行充分變形就開始抹灰,基層與抹灰層收縮不一致導致空鼓。三是單層抹灰過厚。牆體平整度不好或有缺損時,沒有提前處理,抹灰時急於求成, 一次成活,抹灰層過厚,造成其收縮應力大於砂漿黏結力, 產生空鼓。四是抹灰材料使用不當。抹灰砂漿強度與基層牆體強度不匹配,收縮率相差過大[2]。

1.3 表面掉砂主要是由於砂漿所用的膠凝材料比例少,砂細度模數太低,含泥量超標,砂漿強度不足導致起砂,砂漿保水率太低失水太快,施工後養護不到位或者沒有養護。 1.4 掉粉起皮主要由於砂漿保水率不高,砂漿中各組分穩定性不好,所用摻和料比例太大,由於搓抹壓光導致部分粉料上浮,聚集表面,以至於表面強度低而掉粉起皮。

預拌砂漿質量優化措施分析

2.1 原材料控制

(1)膠凝材料預拌砂漿中的膠凝材料主要有水泥、石膏、石灰。現在用量最大的是水泥,其次是石膏。水泥是水泥基預拌砂漿中基礎原材料之一,水泥質量的好壞對建築工程質量影響非常大。因此,加強水泥質量的檢測對於確保建築工程質量有著重要意義[3]。預拌砂漿中的水泥宜採用通用矽酸鹽水泥,且宜採用散裝水泥,應符合GB175-2007《通用矽酸鹽水泥》的規定。水泥進貨應具有質量證明文件。水泥的主要技術要求可分為化學指標和物理指標兩大類。試驗室以檢測水泥的物理指標為主。

(2)骨料骨料的選擇應從含泥量、顆粒級配、有害物質、堅固性、體積密度、孔隙率等方面分析,並且試驗室骨料入廠必須要對骨料顆粒級配、泥塊含量、含泥量以及堅固性等進行檢查,而其他項目則需要按批次抽檢。其中,顆粒級配即砂中不同粒徑顆粒搭配的比例情況,為提高水泥與砂漿強度,需要採用大小不同的顆粒進行配比。而含泥量則是砂中公稱粒徑小於80μm顆粒的含量,而泥塊含量則是指砂中公稱粒徑大於125mm,經水洗或者手捏處理後小於630μm顆粒的含量。如果砂中含泥量與泥塊含量過多,則會對砂漿強度、耐久性等造成影響,一般應控制含泥量≤3.0%,泥塊含量≤2.0%。

(3)摻和料用在砂漿中的摻合料分為活性填料和惰性填料。活性填料指本身不具有水化活性或僅有微弱的水化活性,但在鹼性環境或存在硫酸鹽的情況下可以水化,並產生強度的填料。常用的活性填料有粉煤灰、粒化高爐礦渣粉、矽灰、沸石粉、鋼渣粉。惰性填料是指沒有活性,不能產生強度的物質,如磨細石英砂、石灰石、硬礦渣等材料,其細度一般與水泥相近或更細。在砂漿中摻加惰性填料可以減少膠凝材料的用量,降低生產成本。用在砂漿中的摻和料應分別符合各自相關的國家、行業標準。

(4)外加劑用在預拌砂漿中的很少量的起到改善砂漿工作性能的物質。常用的砂漿外加劑有纖維素醚、可再分散乳膠粉、澱粉醚、減水劑、引氣劑、消泡劑、抗裂纖維等。在生產不同品種的砂漿中選擇不同的外加劑用於對砂漿進行改性。

2.2 成品質量優化

(1)生產線控制整個生產過程要有詳細的記錄,做好烘砂過程控制、配料、攪拌以及在線初檢等環節的原始記錄。其中烘砂過程中要按照規定頻次測定砂含水量與顆粒級配,將烘乾砂的含水率控制在0.5%以內,顆粒級配保證滿足砂漿配合比要求。攪拌則應選擇用機械強制攪拌混合,攪拌工藝應嚴格按照砂漿配合比工藝卡進行,並做好攪拌設備狀態與參數的記錄。

(2)性能檢測預拌砂漿性能指標分為快速檢測指標與長期性能指標兩種,其中快速檢測指標分為保水率、凝結時間以及2h稠度損失率等,如果所有指標檢測均合格,則該批次砂漿可以出廠,並出具出廠檢驗報告。另外,其他長期性能指標,如14d拉伸黏結強度、28d收縮率等,生產企業應在所有性能結果出來後3d內補報給工地。

2.3 施工現場控制預拌砂漿由工廠預製完成,通過散裝運輸車運往工地散裝筒倉中儲存待用,散裝筒倉應在顯著位置標識預拌砂漿種類、強度等級、使用部位等內容。預拌砂漿企業向施工人員提供預拌砂漿使用說明書,包括砂漿特點、性能指標、使用方法、注意事項等。施工人員施工時應嚴格按照使用說明書要求操作,按照設計的強度等級使用對應的預拌砂漿[4]。預拌砂漿是由生產企業按照最佳配合比生產的,故在施工過程中除加水攪拌外不能隨意添加任何其他材料,以免影響材料性能。預拌砂漿攪拌用水應符合JGJ63《混凝土用水標準》的規定,用水量應符合說明書的要求。當氣溫或施工環境溫度低於5℃時,預拌砂漿無有效的保溫、防凍措施不得施工。預拌砂漿應隨拌隨用,攪拌均勻。砂漿拌和物應在使用說明書規定的時間內用完。砂漿拌和物在使用前應盡量覆蓋表面防止水分流失,如砂漿出現泌水現象,應在使用前再次拌和。超過使用規定時間的砂漿拌和物嚴禁二次加水攪拌使用。為防止預拌砂漿離析,散裝筒倉中的預拌砂漿不應用空,應始終保持5T~8T的餘量。若發現散裝筒倉下料不連續或堵塞時,應適量減小震動時間,並禁止敲擊散裝筒倉錐部,以免加劇預拌砂漿離析。散裝筒倉停止使用或中斷時間超過30min時應將攪拌軸及時清理乾淨,防止攪拌軸堵塞。目前建築材料多樣,為保證施工質量,請施工單位選用與基層牆體強度相適應的抹灰砂漿來進行施工,防止由於強度差別大,收縮不同引起的空鼓開裂。抹灰前應把基層清理乾淨,如油漬、浮灰等。混凝土、砂加氣或灰加氣砌塊等基體抹灰前應進行界面處理。不同材質的基體交界處應採取防止開裂的加強措施,門窗口、牆角處的加強護角應提前抹好。抹灰砂漿使用時每層抹灰厚度不宜大於10mm,當抹灰厚度大於10mm時應分層抹灰,且應在前一層砂漿凝結硬化後再進行下一層抹灰。每層砂漿應分別壓實、抹平,且抹平應在凝結前完成。當抹灰厚度大於或等於35mm時,應採取加強措施,如加網格布、鋼絲網等。砂漿凝結前應防止快乾、水沖、撞擊、震動和受凍。砂漿施工完成,面層凝結後,必須及時對其進行保濕養護,以防止砂漿出現早期塑性開裂,砂漿養護時間不得少於一周。如遇夏季高溫季節時,保證白天每隔4小時淋水不少於一次。

結束語

我國預拌砂漿正處於快速發展階段,預拌砂漿的使用有效減少了資源損耗,提高了工程質量,改善了城市環境。但是,目前預拌砂漿還存在較多質量問題,若不加以規範,將使其優勢大打折扣,甚至起到反作用。預拌砂漿的質量控制需要從生產源頭開始,包括原材料質量控制、成品質量控制、施工現場控制等各個方面,只有將這些方面都做好,預拌砂漿才能真正發揮作用。

參考文獻

[1] 池匯海.機制砂預拌砂漿生產質量控制研究[D].重慶:重慶大學,2015:21-21.

[2] 段瑞斌.預拌砂漿的配製及性能研究[D].重慶:重慶大學,2009:11-15.

[3] 歐陽翔.預拌砂漿黏結強度和抗壓強度現場檢測技術研究[D].廣州:華南理工大學,2012:1-5.

[4] 許錫剛,陳大萍.預拌砂漿和混凝土質量動態監管信息系統的研究與應用[J].廣東建材,2013,(11):66-69.